稀土尾矿综合利用研究进展

阅读次数:3398 发布时间:2024-11-13

稀土金属指的是元素周期表中原子序数为21的钪(Sc)、39的钇(Y)和57~71的镧(La)至镥(Lu)共17种金属元素,稀土元素在自然界的存在形式主要为独立矿物、类质同象和离子状态,稀土矿物和含有稀土元素的矿物有250多种。稀土金属具有独特的理化性质,尤其是其特有的变价特性和化学活性,使其在功能材料和器件中具有广泛的应用,稀土被誉为“工业黄金”“新材料之母”,是无法替代的“工业维生素”,稀土被中国、美国、日本、澳大利亚、英国、欧盟等多个国家或地区列为战略性矿产,从国家战略高度重视稀土供应链安全保障。世界先进科技和新兴产业的发展对稀土金属依赖逐步提高,对稀土的开发与利用愈发重视,稀土选矿排弃的尾矿堆存于尾矿库中,造成资源的浪费且产生环境污染,稀土尾矿的开发利用可消除环境污染问题,并产生经济效益和社会效益,使其成为了研究热点,其中大宗、低成本及绿色安全的综合利用技术一直是重要研发方向,并得到长足发展且取得较好的成果。

1稀土尾矿的特点及再处理的必要性

1.1稀土尾矿的特点

世界稀土资源丰富,但分布不均,近93.11%的稀土储量集中在中国、巴西、越南、俄罗斯等少数国家。中国稀土资源在世界占比超过40%,其储量和产量均居世界第一位,而且中国稀土分布范围广泛,矿物种类多及稀土元素齐全,储量相对集中,主要分布在内蒙古包头白云鄂博矿、山东微山矿、四川牦牛坪矿、江西赣州及福建龙岩等,但是历经多年的开采利用,产生了数量巨大的尾矿。稀土矿资源的集中开发利用,使得稀土尾矿大规模和高度集中的排放、堆存,易导致超出所在区域的环境承载能力,但也有利于稀土尾矿的规模化综合利用。

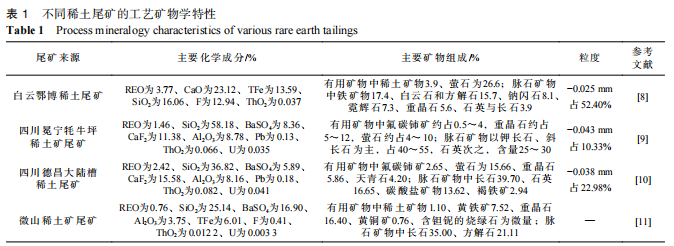

稀土尾矿主要是稀土矿石有用成分的降低及粒度的变细,但依然保留了稀土矿石的特性,而不同产地的稀土尾矿化学成分、矿物组成不尽相同,宜因地制宜进行资源化利用或处理处置。稀土尾矿的主要化学成分为REO、CaO、SiO2、Al2O3、Fe和F等,部分稀土尾矿还含有重金属元素Pb、Cd、Ba等以及放射性元素Th和U等。稀土尾矿主要矿物为稀土矿物、萤石、铁矿物、重晶石、长石、白云石、方解石和石英等,其中稀土矿物、石英、长石等普遍存在。稀土尾矿中的有价金属和非金属矿物,可通过选矿或冶炼回收,尤其是历史遗留堆积尾矿,受制于当时落后的选矿工艺、浮选药剂制度及设备,其有用组分含量相对更高。稀土尾矿为选矿处理后排出的物料,其粒度普遍较细,有利于再选利用或制备材料利用过程中减少破磨成本;但其粒度细,在堆存过程中易风化、泥化,以及残留选矿药剂的影响,增加再选利用的难度,或者影响作为混凝土的骨料进行利用等。稀土尾矿中的重金属元素及放射性元素,多为有毒有害组分,伴随着稀土尾矿的资源化再利用易产生环境污染以及人体安全健康危害。不同地区稀土尾矿的工艺矿物学特性如表1所示。

1.1.1白云鄂博稀土尾矿

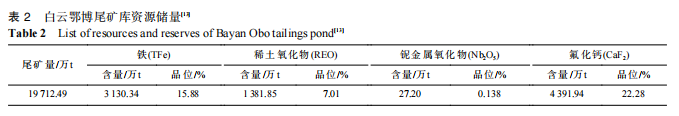

白云鄂博矿床是世界最大的稀土、铁和铌等多金属共(伴)生矿床,铁矿石储量14亿t,累计查明的稀土资源总储量已经达到了1.8亿t,居世界首位;铌(Nb2O5)储量为320.19万t,居世界第二;钾的总资源量可达16.74亿t,形成规模巨大的钾矿体,钍(ThO2)估计资源量104万t,萤石矿估计资源量1.3亿t。该矿自1958年开始开发,由于矿石性质复杂,主要作为铁矿进行处理,并从选铁的中矿和尾矿中浮选回收稀土矿物,但铁回收率只有70%~74%,稀土回收率不足10%,而铌、钍及萤石等有价组分未进行选别回收,导致大量的稀土、铁、铌、钍及萤石等有价组分损失在尾矿中,其中稀土成为了尾矿中最重要的资源,其价值占总资源价值的70%以上,2013年底白云鄂博尾矿库资源储量为19712.49万t,含有铁3130.34万t、稀土氧化物1381.85万t、铌金属氧化物27.20万t及萤石4391.94万t,见表2。白云鄂博尾矿历史遗留堆存尾矿量巨大,新尾矿排放堆存量源源不断,长期堆置在尾矿库中经受风化、氧化、尾矿水侵蚀及残余药剂污染,矿物表面的物理化学性质已发生改变,对尾矿中有用矿物的再选回收非常不利,且由于缺乏先进适用的再选技术,使得尾矿中的有价组分未能及时回收利用。

1.1.2牦牛坪稀土矿尾矿

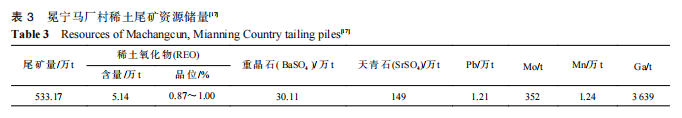

四川冕宁牦牛坪为世界级的超大型稀土矿床,为世界第三大碳酸岩型稀土矿床,已探明稀土储量317万t。牦牛坪稀土的开采始于20世纪80年代,由于利益的驱使一段时期开发单位多达100余家,并造成大矿小开、一矿多开、采富弃贫、乱采滥挖及土法淘洗等,导致资源浪费、环境污染。由于矿石性质复杂,加之选矿工艺技术落后,其中采用单一重选工艺获得氟碳铈矿精矿的回收率为40%左右、重选—干式磁选工艺氟碳铈矿精矿的回收率可达60%,萤石、重晶石、天青石、方铅矿、辉钼矿等未进行回收,致使尾矿中REO、Ba、Sr、Pb和Mo等含量较高,并具有再选回收价值。2013年进行尾矿调查时探明稀土尾矿堆贮量533.17万t,含稀土氧化物5.14万t、重晶石30.11万t、天青石149万t、铅1.21万t及钼352t,见表3。

由于尾矿堆积于南河两岸,长期受雨水浸蚀和洪水冲刷,致使稀土矿和所含有害重金属组分大量流失,造成资源浪费且对南河水体污染,其中流经水域受污染河段受污染水样中稀土总量为未受污染支流的6.93~39.35倍,水样中Pb含量为303~2809μg/L,属于严重超标;堆存的尾矿还引发了泥石流、滑坡等地质灾害。对堆存的尾矿进行资源化综合利用,其堆存带来的环境污染、地质灾害将得到彻底消除,并实现化害为利、变废为宝,但在未能资源化综合利用前,应当妥善保存,以避免有价组分的流失及造成污染。

1.2稀土尾矿再处理的必要性

1.2.1稀土尾矿的危害性稀土资源开发产生的尾矿多以废弃物的形式堆存于尾矿库中,长期占用大量的土地资源,并造成生态破坏和环境污染,其中土壤污染、水污染及放射性污染等尤为突出,还存在溃坝、泄漏及洪水漫顶等安全隐患,以及引发泥石流、滑坡等地质灾害的风险。

稀土矿品位极低,选矿回收率不高,其中我国稀土矿平均入选品位2.56%,选矿回收率为82.68%,且我国的稀土产量居世界首位,产生了大量的尾矿,由于缺乏有效的综合利用途径,导致尾矿堆存量庞大。尾矿的堆存侵占了大量的土地资源,其中不乏耕地、草地及林地资源,同时造成资源浪费,制约稀土矿山企业的可持续发展。白云鄂博尾矿库占地面积超过10km2,尾矿资源储量为19712.49万t,基本没有防渗漏和防扬尘设施,存在渗漏及扬尘污染隐患。

稀土尾矿堆存占用土地资源的同时改变了地形地貌环境和生态景观,还易造成其所在区域的植被锐减、土地退化及荒漠化等,使得许多生物资源失去赖以生存的自然环境,导致区域生态遭到破坏。赣南稀土矿采用池浸法、堆浸法及原地浸矿法进行开发,通过遥感动态监测得出,池浸法开发利用方式对周边生态系统类型的破坏特点是挖损和压占,堆浸法开发利用方式的其破坏特点是以挖损为主,原地浸矿法对地表植被破坏较小,但灌注的化学药剂使得植被根系萎缩,丧失保持水土的能力,会导致土壤沙化。

尾矿库堆存的稀土尾矿,长期暴露于地表环境,会通过尾矿扬尘、雨水淋溶、地表水径流及地下水渗流等方式进入周边的土壤、水体及大气,稀土尾矿含有的重金属及放射性元素,以及残留的浮选药剂、浸矿剂等,迁移、扩散及富集到周边环境中,易造成土壤污染、水污染及放射性污染等。白云鄂博稀土尾矿存放地包钢尾矿库南侧湿地土壤中重金属元素Cd、As、Pb、Cr和Ni均超过背景值;单因子污染指数评价显示As和Cd对尾矿库周边土壤造成了严重污染;内梅罗综合污染指数评价结果显示所有样点土壤均为重度污染。白云鄂博稀土矿尾矿坝外γ辐射剂量率最高值为87.4×10−8Gy/h,是本底值的9倍,污染最远达到距坝2000m左右的距离;尾矿坝周围土壤中232Th含量均值为206.8Bq/kg,约为包头地区一般土壤的5.5倍。

1.2.2稀土尾矿再处理的相关政策

为防范化解尾矿库安全风险和环境风险,我国相继出台了尾矿库数量控制政策、尾矿综合利用财税减免政策、财政资金支持政策等。应急管理部等2020年发布的《防范化解尾矿库安全风险工作方案》要求“自2020年起,在保证紧缺和战略性矿产矿山正常建设开发的前提下,全国尾矿库数量原则上只减不增”。发展改革委等2021年发布的《关于“十四五”大宗固体废弃物综合利用的指导意见》提出要“稳步推进金属尾矿有价组分高效提取及整体利用”。国家税务总局发布的《支持绿色发展税费优惠政策指引》提出“综合利用的固体废物免征环境保护税,开采尾矿减免资源税”。国家发展改革委2024年发布的《节能降碳中央预算内投资专项管理办法》明确“尾矿综合利用被列入循环经济助力降碳项目,支持资金按不超过项目总投资的15%控制,单个项目支持资金原则上不超过1亿元”。另外,国务院《关于促进稀土行业持续健康发展的若干意见》《稀土工业污染物排放标准》(GB26451—2011)及工业和信息化部《稀土行业准入条件》等相关政策和标准规范也对稀土尾矿的综合利用起到了引导与规范的作用。

尾矿综合利用的政策法规、标准规范要求,对于稀土矿山企业来说挑战与机遇并存,短期内政策法规、标准规范倒逼转型升级会带来一定的挑战,但从长远来看政策扶持有利于激活技术创新,降低成本,助推绿色可持续发展。

1.2.3稀土尾矿再处理必要性

稀土尾矿堆存量大且新的稀土尾矿不断产生,其堆存占用大量的土地资源,并造成资源浪费、生态破坏及环境污染,存在安全隐患,易引发地质灾害等,在矿产资源日益匮乏、环境保护要求日趋严格形势下,稀土尾矿资源化利用已是迫切需要解决的难题。稀土尾矿中有丰富的矿物资源,可再选回收有价金属和非金属矿物,并可用于制备材料。因此,通过低污染、低成本及高附加值的稀土尾矿综合利用途径,不仅可有效解决稀土尾矿堆存带来的占用土地、生态破坏及环境污染等问题,而且可为企业带来可观的经济效益,并产生巨大的社会效益,实现矿山绿色转型和可持续发展。

2稀土尾矿再选

稀土尾矿中的有价金属和非金属矿物潜在经济价值大,基于稀土尾矿中有价组分的赋存状态、矿物组成及嵌布特征等研究,通过浮选、磁选等工艺的革新,高梯度超导磁选设备的使用,新型浮选药剂研发和浮选药剂的组合使用,以及焙烧、浸出等化学选矿与传统物理选矿的联合使用,现已实现稀土、铁、铅、铌等有价金属和萤石、重晶石、白云石等非金属矿物的再选回收,再选回收工艺不仅只针对某一有价组分的回收,有的同时实现了多种有价组分综合回收利用,在一定程度上可以降低尾矿的堆积量和间接减少矿产资源的开采消耗量。

2.1回收有价金属

2.1.1稀土

矿物型稀土尾矿中回收稀土的主要方法有磁选、重选与浮选,或多种方法联合使用。离子型稀土尾矿采用传统的浮选、磁选及重选等物理选矿方法难以实现稀土的有效分选,主要通过化学浸出的方法进行富集或回收。

磁选具有污染小、操作简便及成本低等优势,由于稀土尾矿性质复杂,磁选多用于粗选或预选富集,再通过浮选提高精矿品位。稀土尾矿中独居石(比磁化率1.8×10−7m3/kg)、氟碳铈矿(比磁化率1.0×10−7m3/kg)等稀土矿物的比磁化系数较低,但与脉石矿物长石(比磁化率62.8×10−9m3/kg)、石英(比磁化率2.5×10−8~125.7×10−9m3/kg)、萤石(比磁化率60.3×10−9m3/kg)等有一定的差异,因此可采用强磁选进行分离,但常规强磁选设备受限于磁场强度较低以致选别分离效果不理想,而超导磁选机具有超高的磁场强度,可对稀土尾矿中的弱磁性稀土矿物进行高效选别回收。贺宇龙采用高梯度超导磁选选别某REO品位为2.71%的稀土尾矿,当磁场强度为5.0T时,可获得REO品位为4.52%、回收率为67.35%的稀土精矿。马君耀采用JS−6.5−102L立式超导磁选机,在磁场强度为3.5T的条件下,选别某TREO品位为1.71%的稀土尾矿,经过一次粗选,获得REO品位为3.82%、回收率为83.15%的稀土精矿。针对稀土矿物比磁化系数低以及与脉石矿物之间微弱的磁性差异,采用超导磁选机对比常规磁选机选别回收尾矿中的稀土矿物更具有适用性。

浮选具有应用范围广、分离效果好及处理量大等优势。针对稀土尾矿中的矿物型稀土,浮选是最为重要的选矿方法,适宜的浮选药剂制度对稀土矿物的选别回收非常关键,烷烃羧酸、烷基磷酸酯和羟肟酸等是应用最为广泛的稀土矿物捕收剂,并通过采用组合捕收剂和新型捕收剂等,可实现稀土高效再选回收。张悦等人针对包钢稀土尾矿中的稀土矿物,采用以羟肟酸为主要有效成分的捕收剂H205与脂肪酸类捕收剂LD组合使用,氢氧化钠及水玻璃为调整剂,获得REO品位为45.08%、REO回收率为75.27%的稀土精矿。姚志明等人针对包钢稀土尾矿中的稀土矿物,以水玻璃和草酸为调整剂、8#药为捕收剂,经浮选获得REO品位为22.23%、回收率为72.21%的稀土精矿。稀土尾矿中的稀土矿物与原生天然矿物的表面性质存在一定差异,需加强捕收剂的界面作用机制研究,为浮选药剂的设计、合成和组合使用提供理论支撑。

浸出具有提取率高、适应性较强等优势。针对离子吸附型稀土尾矿,采用传统的浮选、磁选及重选等物理选矿方法难以实现稀土的有效分选,主要通过化学浸出的方法进行富集或回收。王宇斌采用浸出—净化—沉淀工艺处理某离子吸附型稀土尾矿,在浸出时间3h、硫酸质量浓度150g/L、浸出温度80℃、液固体积质量比3∶1条件下,稀土浸出率达96.44%。

复杂难选的稀土尾矿,采用单一的浮选、磁选或重选难以经济高效地产出合格精矿产品,多种选矿方法的合理组合使用,可以实现有价金属的高效选别回收和改善再选精矿品质,并可以借助磁选、重选降低再选成本和减少再选环境污染。周政等人采用重选工艺对四川稀土尾矿进行预富集,然后采用自主研发的绿色高效捕收剂RF802进行浮选,浮选精矿再采用高梯度强磁选机进行磁选提纯,最终获得了REO品位为53.63%、回收率为70.54%的稀土精矿。Guo等采用磨矿—稀土浮选—强磁选选铁—正浮选提纯稀土新工艺处理白云鄂博尾矿,稀土精矿的稀土品位和回收率分别达50.3%和61.6%,铁精矿中TFe品位和回收率分别为64.0%和30.0%。

稀土尾矿中的稀土赋存状态复杂多样,矿物型稀土主要以浮选、重选、磁选等物理选矿工艺进行回收利用,且呈现多种选矿方法组合使用的趋势,对于离子状态稀土宜采用化学浸出工艺进行回收利用。

2.1.2稀有金属

铌是高熔点的稀有金属,主要用于生产合金钢。稀土尾矿中的铌主要以铌铁矿、铌钽铁矿、易解石和烧绿石等矿物存在,主要采用浮选、磁选及电选进行选别回收,由于铌的含量低,铌矿物种类多,各种铌矿物的可浮性和磁性差异大,且嵌布粒度细,难以磨矿解离,导致再选回收难度大。刘文丽等人采用混合浮选—混合尾矿预选—高梯度磁选—强磁精选工艺流程,选别回收白云鄂博主东矿氧化矿尾矿中以铌铁矿、铌铁金红石、易解石存在的铌矿物,获得铌品位1.69%、铌回收率28.57%的铌粗精矿。王建英等人针对白云鄂博低品位稀土尾矿中的铌资源,以氧化石蜡皂作为脱氟捕收剂,采用反浮选除去以CaF2为主的杂质矿物,再以新型药剂JN、BYQ作为选铌捕收剂,获得铌品位2.55%、回收率36.76%的铌精矿。

稀土尾矿中的铌矿物贫、细、杂,传统的物理选矿工艺复杂、流程长且难以高效选别回收利用,再选后的尾矿粒度微细不利于尾矿库堆存处置及多元化利用,研究中需加强物理选矿与化学选矿相结合,研发使用经济、合理的工艺,并避免再选尾矿粒度过细制约资源化利用。

2.1.3铁

稀土尾矿中铁主要以磁铁矿和赤、褐铁矿形式存在,其中磁铁矿主要通过磁选方法进行回收,赤铁矿可采用磁选、磁化焙烧—磁选等工艺进行回收,褐铁矿主要采用磁化焙烧—磁选工艺进行回收。

赵瑞超等人采用高梯度磁选方法回收白云鄂博稀土浮选尾矿中的铁,获得铁精矿品位为46.06%、回收率为53.8%。李保卫等人以微米炭、纳米炭为还原剂,采用微波还原—弱磁选工艺回收包钢稀土浮选尾矿中的赤铁矿,获得TFe品位为63.00%、回收率为54.80%的铁精矿。林海等人采用深度还原—弱磁选回收某稀土尾矿中的赤铁矿、褐铁矿、硅酸铁等含铁矿物,在烟煤质量分数30%、焙烧温度1300℃、焙烧时间60min、磨矿细度−0.074mm占75%、磁场强度118kA/m的条件下,获得铁精矿TFe品位80.76%、铁回收率93.24%。

稀土尾矿中的铁矿物粒度微细,主要以连生体或包裹体的形式存在,磁选设备对这部分铁矿物难以有效分选,使得再选铁精矿品位或回收率不高。稀土尾矿中弱磁性的赤铁矿、褐铁矿、硅酸铁等焙烧转变为强磁性的磁铁矿、磁赤铁矿等,脉石矿物的磁性基本不会发生变化,采用弱磁选可高效选别分离铁矿物与脉石矿物,但稀土尾矿粒度细且铁含量低,研究采用经济高效的焙烧技术和装备将是重要发展方向。

2.1.4有色金属部分稀土矿石中伴生的Pb、Zn、Cu及Mo等有色金属,在稀土尾矿中得到了富集,使其具有再选回收利用的价值。铅主要以方铅矿、脆硫锑铅矿及白铅矿等矿物形式存在,主要通过浮选、重选进行选别回收。何翔以乙硫氮和25#黑药为捕收剂回收四川稀土矿尾矿中的铅矿物,获得了含铅53.6%、铅回收率63.7%的铅精矿。我国西南某稀土尾矿中铅主要以铅硬锰矿形式存在,浮选法难以回收,王成行等人在硝酸质量浓度150g/L、浸出时间2h、浸出温度60℃、浸出液固比3∶1条件下进行化学浸出,可获得铅浸出率为89.42%的技术指标。

稀土尾矿中的有色金属再选回收,除铅的选别回收研究较多外,而其他关于Zn、Cu及Mo等有色金属再选回收的研究还鲜见报道。但不难看出,稀土尾矿中的有色金属矿物表面受到选矿药剂的作用造成抑制或污染,浮选回收前需进行磨矿暴露新鲜矿物表面或采用调整剂进行预处理活化,才能充分选别回收。

2.2回收非金属矿物

2.2.1萤石

萤石是自然界主要的含氟矿物,主要用于冶金工业助熔剂、氟化工及光学等领域,是我国的战略矿产之一。萤石主要采用浮选法进行选别回收。萤石与方解石、天青石和重晶石等碱土金属盐类矿物的晶体性质和物理化学性质相似,浮选过程中相互干扰,造成萤石与这几种矿物间的浮选分离十分困难。稀土尾矿中方解石、天青石和重晶石等碱土金属盐类矿物得到了富集,导致稀土尾矿再选回收萤石的难度增加。

秦圣博以酸化水玻璃与SY组成抑制剂、新型萤石捕收剂CPY−01,选别回收白云鄂博稀土尾矿中的萤石,获得氟化钙品位为90.79%、回收率为81.02%的萤石精矿。周政等人采用浮选脱硫—混合浮选—萤石、锶钡浮选分离的选矿工艺流程,使用了新型捕收剂MQY与高效抑制剂DC−2,选别回收德昌大陆槽稀土选矿尾矿中的萤石,获得了CaF2品位94.39%、回收率59.62%的萤石精矿。

稀土尾矿中萤石含量低,单体解离度不高,加之萤石与方解石、天青石、重晶石等的可浮性接近增加了选别分离难度,需加强高选择性捕收剂、抑制剂的研发使用,强化碱土金属矿物的选择性浮选分离,才能实现萤石的充分选别回收及精矿品质的提升。

2.2.2重晶石

重晶石为含钡的硫酸盐矿物,重晶石主要用于钻井泥浆加重剂、提取金属钡、生产重晶石粉等。重晶石主要采用浮选、重选进行选别回收。

王鸽采用磁选—磁选粗精矿再磨—酸浸的工艺选别回收四川某地稀土尾矿中的重晶石,获得白度93.03%、BaSO4品位95%的重晶石精矿,所得产品符合精细重晶石粉的理化性能要求。高起方研发了混合浮选高效富集—萤石、重晶石分离工艺,并筛选出YG−7高效重晶石抑制剂,选别四川某稀土尾矿,获得萤石精矿氟化钙品位为98.19%、回收率为95.65%,重晶石精矿BaSO4品位为88.78%、回收率为71.23%。

稀土尾矿中浮选回收重晶石需加强浮选药剂的研发,但鉴于重晶石密度为4.5g/cm3远大于其他脉石矿物的密度,在选别分离中可采用重选与浮选联合使用,通过发挥低成本、污染小的重选优势,提高再选工艺的经济性和适用性。

2.2.3白云石白云石主要用作冶金熔剂、耐火材料、提炼金属镁等。白云石主要采用浮选进行选别回收。江峰等人以DWZ−2为捕收剂、水玻璃为抑制剂,采用一段粗选四段精选工艺流程回收白云鄂博选矿厂尾矿中的白云石,获得精矿中白云石含量83.62%、回收率80.49%、SiO2含量为0.86%、白度为45.7%。

2.3多种有用组分综合回收

稀土尾矿中的有价金属和非金属矿物的再选回收利用,可以提高矿产资源综合利用率,降低尾矿外排量,尤其是非金属矿物的再选回收利用更为显著。对于含有多种有价组分的稀土尾矿,应针对尾矿所含有价组分的含量、赋存状态、嵌布特征及经济价值,采用合理的选矿工艺进行综合回收。

张悦等人采用铁、稀土、铌强磁选—稀土、萤石分别浮选—铌铁还原焙烧—弱磁选工艺处理白云鄂博地区稀土尾矿,分别得到铁精矿、稀土精矿、铌精矿和萤石精矿4种产品,TFe、REO、Nb2O5和CaF2的回收率分别为80.04%、36.91%、49.82%和75.67%,铁(TFe)、稀土(REO)、铌(Nb2O5)和萤石(CaF2)的品位分别达到74.79%、30.12%、0.2410%和80.08%。王鑫等人采用弱磁选—强磁选—浮选—焙烧—弱磁选的工艺流程处理某稀土尾矿,得到铁、稀土、铌和萤石的回收率分别为61.55%、57.33%、47.96%及56.14%的四种精矿产品。

稀土尾矿中的有价组分多且嵌布粒度普遍较细,需加强多种选矿方法的联合使用,更需加强选择性强的捕收剂和细粒选矿设备的研发。稀土尾矿的再选回收,普遍工艺复杂、成本高,且再选回收后还会再次产生尾矿,新产生的尾矿受到再次碎磨处理,其粒度将更细,以及再选使用的选矿药剂,都影响着稀土尾矿的物化性质,使其堆存或资源化再利用难度增加。

3稀土尾矿制备材料

稀土尾矿中含有稀土矿物、赤铁矿、黏土矿物、长石,化学成分主要是SiO2、Al2O3、CaO、MgO等,是制备脱硝催化剂、地质聚合物、分子筛、陶粒、陶瓷、微晶玻璃、水泥、砖、混凝土、白炭黑及硫酸钙晶须等所需的原料,通过稀土尾矿直接使用或合理配料可实现资源化利用。

3.1脱硝催化剂

氮氧化物(NOx)是主要的大气污染物之一,控制氮氧化物(NOx)排放的措施主要为低NOx燃烧和烟气脱硝,烟气脱硝即对烟气进行脱氮处理,其中选择性催化还原(SCR)是最为成熟有效的脱硝技术,需使用钒钛催化剂、贵金属催化剂及金属氧化物催化剂等。稀土尾矿中氧化铈、氧化镧、赤铁矿等矿物具有良好的催化还原NOx的能力,是有效的脱硝活性物质,使得富含脱硝活性物质的稀土尾矿成为廉价易得的脱硝剂,经改性制备的稀土尾矿脱硝催化剂在使用范围、选择性及效率方面优势更加显著。

陈高峰等人研究了白云鄂博稀土尾矿对半焦助燃脱硝的影响,研究得出半焦中配入一定比例的稀土尾矿有助于燃烧产物中NOx的减少,添加50%的稀土尾矿的半焦试样,在800℃条件下燃烧,NOx减少43.5%;其中氧化铈、氧化镧对NOx有较高的催化还原作用,对氧原子的亲和力大于氮对氧原子的亲和力,从而抑制NOx的生成,但石英、硫酸钙、萤石等不参与燃烧反应且包裹于半焦表面阻碍燃烧。张建等人利用白云鄂博稀土尾矿采用模具整体成型法制备蜂窝状脱硝催化剂,当m(稀土尾矿基粉末)∶m(拟薄水铝石粉末)∶m(黏土)=2∶4∶3时,制备的催化剂性能最佳,脱硝活性高达88.6%,稀土尾矿中氧化铈与赤铁矿具有良好的催化还原NOx的能力。白云鄂博稀土尾矿含有Ce、Fe等利于催化脱硝的活性元素,侯丽敏等人利用浸渍法对活化稀土尾矿进行Ce改性制备脱硝催化剂,Ce改性活化稀土尾矿催化剂以介孔结构为主,Ce元素在催化剂表面高度分散,Ce元素与Fe元素之间存在协同作用,两者之间存在氧化还原电子对,促进了不同价态Ce、Fe离子之间的转化,增强了催化剂的氧化还原能力,提高了催化剂的酸性位点数量和酸性能,有利于NH3的吸附与活化,从而使催化剂的脱硝效率提高,其中经Ce改性后,脱硝效率由70%提升至82%,N2选择性在90%以上,反应温度窗口拓宽至275~450℃。

稀土尾矿中含有氧化铈、氧化镧、赤铁矿等脱硝活性物质,使稀土尾矿可作为天然脱硝催化剂,但由于稀土尾矿中的脱硝活性物质的含量较低,可通过选矿富集或除杂,以及开展改性、成型等的方式优化,以提高稀土尾矿在脱硝方面的应用优势。

3.2地质聚合物

地质聚合物是由硅铝酸盐原料在碱激发剂、酸激发剂和盐激发剂的激发作用下制得的一种胶凝材料其具有优异的抗压强度、耐久度及稳定性,可用作建筑材料、筑路材料、固封材料和隔热吸音材料等。水泥生产耗能大、温室气体排放量大,节能环保的地质聚合物替代水泥能解决水泥生产带来的环境问题,使地质聚合物成为了普通硅酸盐水泥的最佳替代物之一。地质聚合物制备需要高活性硅铝原料,稀土尾矿含有SiO2和Al2O3等,与地质聚合物所需原材料成分相似,使得利用稀土尾矿制备地质聚合物成为可能。

严义云等人对赣州某离子型稀土尾矿进行球磨—煅烧活化预处理,以活化后稀土尾矿为主要硅铝原料,以水玻璃为碱激发剂,通过浇注成型得到地质聚合物,得到的地质聚合物7d抗压强度为18.89MPa,尾矿中参与聚合反应主要起作用的物质为黏土矿物高岭石。任博等人以稀土尾矿为原料,配入偏高岭土和硅灰,以氢氧化钠为碱激发剂,采用响应面法设计与优化,在稀土尾矿掺入量为38.22%时,制得的地聚物试样3d的抗压强度可达到58.84MPa,稀土尾矿的掺入不仅可以降低地聚物的成本,而且充当骨料增强了地聚物的抗压强度。

稀土尾矿中含有的高岭石、长石和石英等矿物活性较差,单独直接使用稀土尾矿难以制备地质聚合物,通过煅烧活化预处理提高反应性,或配入偏高岭土、硅灰、粉煤灰等高活性物质,可实现稀土尾矿制备地质聚合物。针对稀土尾矿中的化学成分和矿物组成对地质聚合物形成的影响,尤其是稀土矿物的影响,需要进一步研究利用,以提高地质聚合物的性能。

3.3分子筛

分子筛指一种人工合成的或天然的水化硅铝酸盐(泡沸石),化学通式为(M′2M)O·Al2O3·xSiO2·yH2O,其中M′和M分别表示一价或二价阳离子。分子筛以独特的孔道结构成为吸附、离子交换及催化领域应用最为广泛的功能或载体材料。稀土尾矿含有的SiO2和Al2O3是制备分子筛的天然原料,利用稀土尾矿制备分子筛有利于降低生产成本。

侯丽敏等人以白云鄂博稀土尾矿为原材料,氢氧化钠与稀土尾矿质量比为3∶1进行碱熔活化,结晶态硅物种转变为可溶性的活性Si元素,Si元素的溶出率为84%;在无模板剂的条件下,碱熔活化稀土尾矿在不同硅铝物质的量之比下均能合成A型分子筛,分子筛呈规则的球形结构,具有较大的比表面积和孔容,孔结构为微孔,SiO2/Al2O3物质的量之比为1.5时合成的A型分子筛比表面积最大,为215.5m2/g;尾矿中的Fe、Mg和Si元素与Al元素反应生成铁铝直闪石杂质,降低了A型分子筛结晶度。

分子筛的制备对原料的化学成分要求较高,但受稀土尾矿的硅铝比和有害杂质化学成分、矿物组成的限制,以及受矿石性质及选矿的影响,不同来源的稀土尾矿化学成分差异较大,甚至同一稀土尾矿化学成分也存在波动,将间接影响利用稀土尾矿制备分子筛。

3.4陶粒

陶粒是一种具有一定强度、粒度多为5~25mm的规则球体或不规则的陶质颗粒。陶粒具有质轻、比表面积大、孔隙率高、机械强度好等优点,被广泛应用于建筑、环保及农业等领域。陶粒原料的主要成分为SiO2与Al2O3,制备陶粒的原料由早期的黏土、页岩等不可再生资源逐渐向固体废弃物方向发展。稀土尾矿含有SiO2与Al2O3,以稀土尾矿制备陶粒扩大了陶粒制备原料的来源,且实现了稀土尾矿的资源化利用。

Chai等人以白云鄂博尾矿、包钢高炉矿渣为主要原料,以煤矸石为成孔剂,制备的陶粒抗压强度为1.89MPa,孔隙率为51.31%,吸水率为31.42%,容重为1.94g/cm3,利用陶粒处理氨氮废水,氨氮去除率为47.33%。徐晶等人以赣南足洞离子型稀土尾矿为主要原料,其用量占76%,并加入水泥、生石灰、石膏和铝粉,制备多孔免烧陶粒,制备的陶粒吸水率为30.28%、显气孔率为49.96%、真密度为1.65g/cm3、抗压强度为3.17MPa,且含泥量、盐酸可溶率和孔隙率均符合有关标准要求,可用作水处理滤料。

陶粒凭借自身的特有性能被广泛应用,但陶粒行业已出现产能过剩、产品同质化恶性竞争等问题,需精准定位市场需求,利用稀土尾矿研发生产符合市场需求类型或功能的陶粒产品。

3.5陶瓷

陶瓷种类繁多,传统陶瓷主要为建筑卫生陶瓷、电工陶瓷及化工陶瓷等。制备陶瓷需要使用黏土、长石、石英和铝矾土等矿物原料,稀土尾矿含有黏土、长石、石英等矿物,充分利用稀土尾矿制备陶瓷可减少天然矿物资源的消耗。

邱廷省针对赣南地区堆存的大量稀土尾矿及钨尾矿,基于稀土尾矿SiO2含量低而Al2O3含量高、钨尾矿SiO2含量高而Al2O3含量低的特点,在稀土尾矿含量65%~70%、钨尾矿含量30%~35%、烧成温度1100~1130℃的条件下,制备了陶瓷坯,陶瓷坯烧成率在90%以上,稀土尾矿中的某种着色成分使瓷坯呈暗红色。马岚等人以稀土尾矿、钾长石、石灰石、石英、高岭土等为主要原料,在釉层厚度1~2mm、烧成温度为1300℃的工艺参数下制备出白度68.5%、光泽度18.0%釉面细腻的陶瓷无光釉。

稀土尾矿的元素及矿物组成复杂多样,其配入会对陶瓷的烧成温度、烧成率、强度、颜色等产生影响,但影响因素和作用机理尚未完全掌握,而稀土尾矿中特有组分会改变陶瓷的物理化学性能,将提升陶瓷产品的品质,值得进一步进行研究并加以利用。

3.6微晶玻璃

微晶玻璃又称玻璃陶瓷,是一种通过熔融冷淬然后控制析晶制得的多晶材料,由玻璃相和晶相构成,兼具玻璃的基本性能和陶瓷的多晶特征。微晶玻璃可替代传统的玻璃或者陶瓷材料而得到广泛的应用。微晶玻璃的主要成分为SiO2,稀土尾矿含有大量的SiO2,以稀土尾矿为主要原料,通过合理的配料,稀土尾矿可制备微晶玻璃。

谢俊以稀土尾矿为主要原料,采用烧结法制备稀土尾矿微晶玻璃板材,通过研究得出配合料中稀土尾矿的最大掺量(质量分数)达到25%,稀土尾矿制备微晶玻璃的熔化温度在1500℃、保温1.5h,析晶温度在1140℃、保温时间为2h较适宜,烧结产物的主晶相为β−硅灰石,稀土尾矿中的CeO2可以在微晶玻璃中作为澄清剂使用,还能降低微晶玻璃的烧结温度。陈华等人以白云鄂博稀土尾矿和粉煤灰为主要原料,采用熔铸法制备微晶玻璃,研究得出,La3+以置换固溶方式进入辉石主晶相,1%的La2O3可促进辉石主晶相形成,超过1%的La2O3与基础玻璃组分反应生成Ca3La6(SiO4)6第二相,并与辉石相争夺Ca2+和Si4+离子来阻碍辉石相形成,添加1%La2O3的微晶玻璃综合性能最优,其抗折强度和密度分别为198MPa和3.18g/cm3。宋雪等人以白云鄂博某尾矿为主要原料、Cr2O3为晶核剂制备尾矿微晶玻璃,研究表明,随着尾矿含量的提高微晶玻璃的力学和耐腐蚀特性呈现降低的趋势,主要原因为尾矿含量的提高使CaO的含量过高,在晶体的生长过程中滑动和迁移受阻进而在微晶玻璃中产生空洞和缺陷,微晶玻璃中钙铝黄长石相/辉石相比例增大也不利于其性能的提高,尾矿含量为75%的微晶玻璃抗折强度为145MPa,维氏硬度为6.67GPa,耐酸度达到93%。Zhao等人通过在传统玻璃中添加稀土尾矿制备了一种新型微晶玻璃,发现随着稀土尾矿含量的增加,微晶玻璃的结晶峰变得更尖锐并向低温移动,加入尾矿导致晶体的尺寸明显减小,含有50%稀土尾矿的样品的晶体尺寸在30~70nm。赵喜伟等人采用熔融法制备了以白云鄂博稀土尾矿为主要原料的微晶玻璃,研究得出稀土尾矿微晶玻璃的主晶相为透辉石和钙长石;Al2O3的含量在6.43%时,抗折强度最大为200.11MPa。

以稀土尾矿为原料,采用烧结法、熔铸法及熔融法等均可以制备微晶玻璃,且稀土尾矿中特有的CeO2和La2O3稀土矿物使制备的微晶玻璃表现出优异的性能,在制备微晶玻璃时要充分研究稀土尾矿的化学成分和矿物组成,选择合适的制备工艺,以低成本、高效的工艺制备微晶玻璃。

3.7水泥

水泥是人类社会主要的建筑材料,通用的水泥以硅酸盐水泥熟料为主要成分,以石膏为调凝剂,掺加混合材的种类及数量的不同,导致了水泥在性能上的较大差别。生产硅酸盐水泥熟料需消耗大量的CaO和SiO2,主要成分为CaO或者SiO2的稀土尾矿可作为水泥熟料生产的替代原料。

李世嵩利用微山县稀土矿选矿尾矿、枣庄地区东部选铁厂尾矿作为水泥生产原料,稀土尾矿中的微量元素作为水泥生产的矿化剂,以降低碳酸钙分解时所需的温度,水泥熟料产量稳定在1400t/d左右,比不用矿化剂和尾矿配料提高了8%,熟料fCaO合格率达到95%以上,热耗降低了9%左右。熊文良等人利用四川德昌大陆槽稀土尾矿配料煅烧硅酸盐水泥熟料,研究得出稀土尾矿含有的萤石、锶钡和稀土矿物等,具有促进碳酸钙分解和降低水泥熟料矿物形成温度的作用;煅烧温度为1400℃时稀土尾矿焙烧的水泥熟料游离氧化钙含量低,主要矿物为硅酸三钙、β−硅酸二钙和铁铝酸四钙,与典型硅酸盐水泥熟料组成和结构特征一致,而且主要物理性能符合GB/T21372—2008规定的技术指标要求,表明稀土尾矿可以作为原料制备硅酸盐水泥熟料。黄少文等人利用江西省龙南地区离子吸附型稀土尾矿代替黏土配料烧制水泥熟料,研究得出稀土尾矿配料有利于固相反应时的质点扩散和矿物的均匀分布,促进硅酸三钙的形成和生长,改善熟料的岩相结构,其中稀土氧化物起到了促烧作用;稀土尾矿中的高含砂量对熟料的烧成可能产生负面影响;全掺尾矿或半掺尾矿配料都能烧制出组成合适、性能优良的水泥熟料,但半掺稀土尾矿配料方案综合效果最佳。

稀土尾矿作为原料制备硅酸盐水泥熟料,扩宽了硅酸盐水泥熟料生产原料的来源,且实现了稀土尾矿的高值化应用;稀土尾矿中稀土矿物在制备硅酸盐水泥熟料中具有良好的矿化作用和促烧作用,应在确保水泥性能的前提下加大稀土尾矿的掺量以降低水泥烧制成本;但由于稀土尾矿的化学成分复杂,稀土尾矿用于制备水泥对其凝结时间、体积安定性、强度和水化热等技术指标的影响有待进一步研究。

3.8砖

砖是重要的建筑材料之一,其用途广泛且用量大,其中烧结砖的生产消耗了大量的黏土资源和化石燃料。针对稀土尾矿进行配料校正,可使稀土尾矿达到制砖的原料要求。

江民涛以南方某风化淋积型稀土尾矿作为主要原料生产红地砖,研究表明,由于稀土尾矿中石英含量偏低,而铁含量较高,在坯体配方中稀土尾矿的合适用量为50%左右,添加部分瓷土等,制备了色彩均匀的紫砂红地砖,其性能超过了国家标准GB11947—89等所规定的性能指标。李玲等人以堆浸稀土尾矿为主要原料,经球磨预处理减小几何尺寸并增大比表面积,再掺入适量河砂、石灰及石膏,制备稀土尾矿蒸压砖,蒸压砖制品可获得最高抗压强度21.5MPa,强度性能达到GB11945—1999(《蒸压灰砂砖》)规定的MU20等级;微观结构分析表明,蒸压砖内部形成了水化硅酸钙和托贝莫来石等水化产物,并在骨料颗粒间的物理咬合与紧密接触的协同作用下,产生了优良的强度性能。汪永清等人以赣南稀土尾矿为主要原料,其用量为55%,加入适量黑泥、低温砂、滑石、硅灰石和铝矾土等原料制备陶瓷玻化砖,可以制备出抗折强度为75.94MPa、吸水率低于0.2%、收缩率在10%~11%之间的陶瓷玻化砖坯体,样品性能符合国家标准要求。

虽然稀土尾矿可以制备传统的红地砖、蒸压砖,但传统建筑用砖的销售具有一定的区域性,运输成本相对较高,销售半径较小,市场有限,难以持续消纳,且容易受到可替代制砖的其他固体废弃物原料的影响,因此,更应该将稀土尾矿研究用于制备陶瓷玻化砖等新型高品质或功能砖制品。

3.9其他材料

矿产资源的开采,尤其是地下开采难免产生采空区,尾矿用于矿井回填材料治理采空区是重要的利用途径之一,但稀土矿多为露天矿,特别是风化壳淋积型稀土矿采用原地浸矿法进行开采,加之稀土尾矿中含有的稀土、萤石等是重要战略性资源或关键性资源,一旦回填后再次回收利用困难,因此对稀土尾矿用于矿井回填的研究较少。稀土尾矿的化学成分和矿物组成复杂多样,使得其应用领域广泛,促进了其资源化利用呈现多样化发展的趋势,稀土尾矿还可用于制备混凝土细骨料、白炭黑、硫酸钙晶须等。

混凝土是重要的建筑材料,其中混凝土骨料对泥、有机质及硫化矿物等含量有着严格的要求,加之稀土尾矿的粒度细且呈窄粒级分布,与天然砂石在粒型和级配方面存在差异,使得能满足混凝土骨料的稀土尾矿非常有限,稀土尾矿用于混凝土骨料研究相对较少,但目前已见其用于混凝土细骨料。景凯宇等人以稀土尾矿为细骨料能够制备出满足标准要求的C30及C40混凝土,随着尾矿掺量的增加,混凝土工作性降低,但完全采用尾矿作为细骨料的混凝土的和易性可达到使用需求;随着尾矿掺量的增加,混凝土微观孔隙结构致密化,抗压强度得到提高,当尾矿掺量为100%时混凝土的28d抗压强度提升了34.9%;尾矿的掺入改善了混凝土的抗冻性能及抗碳化性能。

白炭黑即沉淀二氧化硅,是一种重要的无机硅化合物,多用作填充剂、绝缘材料和润滑剂等,国内生产的白炭黑主要以石英和硅酸盐为原料采用沉淀法制备。李梅等人以白云鄂博稀土尾矿酸浸渣和NaOH为原料,在熔盐体系下700℃煅烧2h,酸浸渣中的SiO2浸出率达93%以上,所制备的白炭黑为无定形的水合二氧化硅。

硫酸钙晶须是无水硫酸钙的纤维状单晶体,具有耐高温、抗化学腐蚀及强度高等优异性质,主要用作复合材料的增强和改性组分。张丽清等人采用稀硫酸溶解稀土尾矿,稀土尾矿中难溶的稀土矿物和钙的溶解产物硫酸钙存在于硫酸不溶物中,固液分离后用稀盐酸进一步溶解硫酸不溶物,使固态的硫酸钙溶解在稀盐酸中,再采用乙醇结晶的方法制备硫酸钙晶须,获得硫酸钙晶须纯度达98%以上,晶须平均直径为1μm,平均长径比达80。

吸波材料通过将电磁波转换为热能或其他形式的能量实现对入射电磁波的有效吸收。云月厚等人以富含铁及多种稀土元素的白云鄂博选铁尾矿为原料,加入2%的磁性及电性介质,经过650℃热处理后,制得的电波吸收材料最大吸收量达21dB,13dB带宽2.4GHz。

稀土尾矿资源化利用的研究探索越来越多,使稀土尾矿的资源化应用得到长足的发展,但还应加快探索稀土尾矿用于相变材料、水处理吸附剂、土壤改良剂、路基材料等,以及稀土尾矿中有毒有害组分的无害化处理,以助推实现稀土矿山无尾矿产生。

4展望

稀土尾矿可用于再选回收有价组分和制备材料,使得稀土尾矿成为重要的二次资源,对其综合利用可减轻生态环境破坏、消除环境污染及安全隐患,并产生经济效益。

稀土尾矿综合利用应当从全生产链、全生命周期进行整体考虑,结合市场需求,充分利用稀土尾矿的化学成分、矿物组成、粒度及粒形等,从稀土尾矿的再选开始,选用合理的磨矿工艺、选矿工艺及选矿药剂,充分回收有价金属和非金属矿物,无再选回收利用价值的稀土尾矿用于制备材料,并做好再选回收和制备材料利用的协同,最终达到稀土尾矿的整体利用,实现矿山无尾矿生产。稀土尾矿再选回收非金属矿物,要结合市场需求,对其进行深加工,提高产品附加值;稀土尾矿制备材料,宜制备脱硝催化剂、分子筛、陶瓷、微晶玻璃等高附加值产品,更应充分利用稀土尾矿中含有的稀土金属开发高端功能性材料,实现稀土尾矿的高质化利用。综合利用稀土尾矿之前,应当进行无害化处理或预处理,减少重金属及放射性元素等有毒有害物质带来的危害,以实现稀土尾矿综合利用的绿色化发展。

5结语

(1)随着科技和新兴产业的发展,稀土矿产资源的需求日益增加,稀土尾矿大规模和高度集中的排放堆积,占用了大量的土地资源,且造成植被锐减、土地退化、荒漠化等生态环境破坏,土壤污染、水污染、放射性污染等环境污染。

(2)稀土尾矿资源化利用的途径和方式较多,用于再选回收稀土、铁、铅和铌等有价金属以及萤石、重晶石和白云石等非金属矿物,但再选不能实现稀土尾矿的整体利用,再选后仍然会排放尾矿;用于制备脱硝催化剂、地质聚合物、分子筛、陶粒、陶瓷、微晶玻璃、水泥及砖等,可实现稀土尾矿的整体利用,且稀土尾矿中含有的稀土金属使其在制备脱硝催化剂、微晶玻璃、陶瓷及微波吸收材料等领域具有独特的性能和用途,发挥出重要作用,但可能受到有毒有害组分、工艺稳定性、低成本产业化应用、持续消纳等因素的制约。

(3)稀土尾矿资源化利用的途径和方式各有其优势和不足,应针对稀土尾矿的化学成分、矿物组成及粒型粒径等,宜因地制宜,对稀土尾矿进行分质分类针对性的资源化利用,尤其是针对稀土尾矿中含有的稀土金属开发功能性材料进行高质、高值化利用,但在资源化利用中要避免重金属和放射性元素造成二次污染。